Yüzey hazırlama işlemi, boya uygulaması sonrası ürünün kalitesine etki eden en önemli faktörlerden biridir.

Boya uygulama prosesinden önce imalattan kaynaklanan malzeme yüzeyindeki yağ, kaynak pisliği ve benzeri kirliliklerin malzeme yüzeyinden solvent, asidik ve alkali kimyasallar uygulanarak temizlenmesidir.

Yüzey hazırlama prosesi koruyucu bir özellik taşımamaktadır. Malzemeyi temizleyerek boyanın yüzeye tutunmasına uygun hale getirmektedir. Yüzey işlem tüm boya kaplamalarının korozyon direncini arttırmak için uygulanır.

Yüzey işlem sonucunda korozyon direnci ve boyanın yüzeye tutunması artar. Kaplamadaki korozyon ve diğer problemler yüzey işlem prosesinin doğru uygulanmamasından kaynaklanabilir. Yüzey işlem genellikle son kaplamadan daha fazla önem taşır.

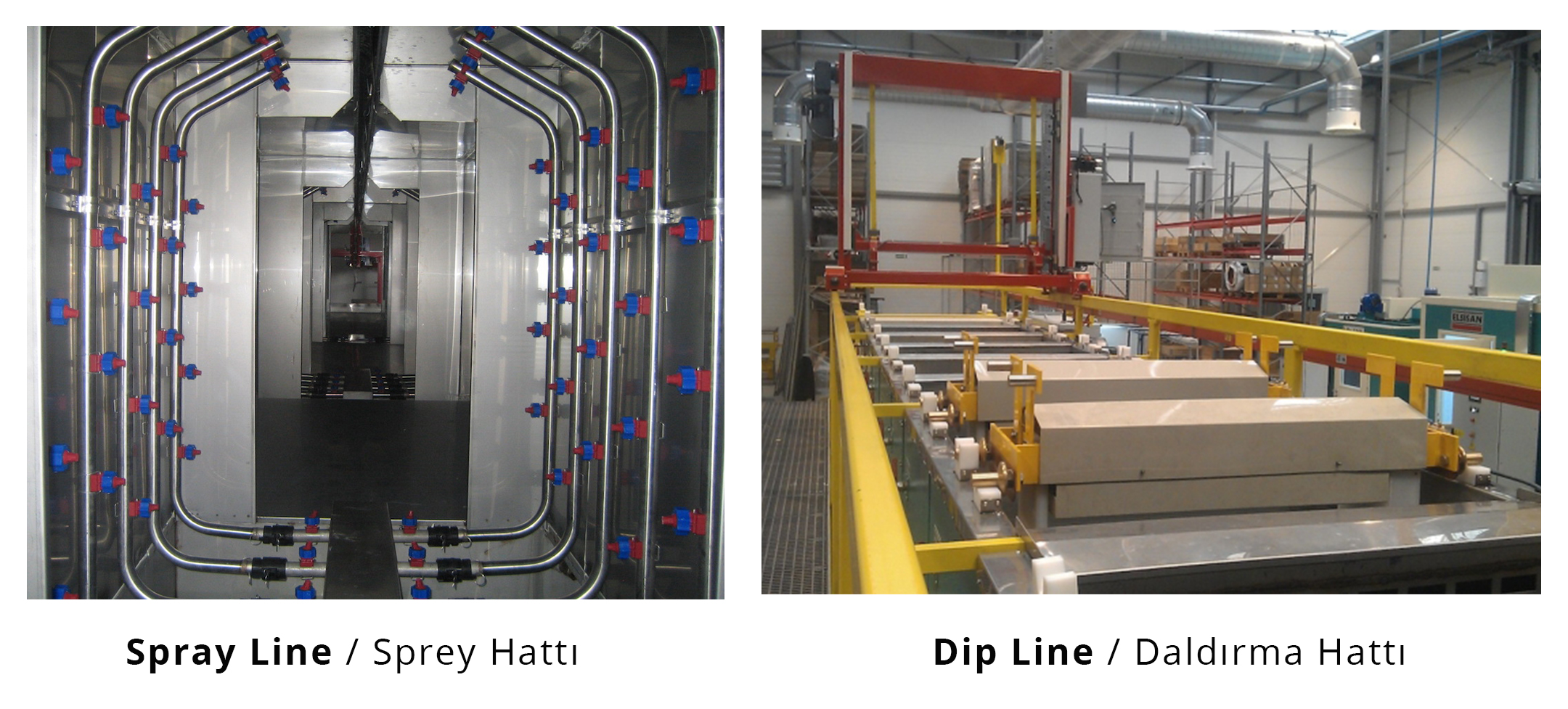

Genel olarak iki tip yüzey hazırlama yöntemi kullanılmaktadır. Yüzey hazırlama yöntemi malzeme yapısı ve kapasiteye göre seçilebilir.

- Daldırma tip yüzey hazırlama (Ürün sayfasını ziyaret edin)

- Sprey tip yüzey hazırlama (Ürün sayfasını ziyaret edin)

Yüzey hazırlama proses sıralaması ve seçiminde etkili unsurlar başlıca,

- Metalin çeşidi ve kalitesi

- Yüzeyin durumu: kirlilik derecesi ve yüzeyden temizlenmesi gereken kir çeşitleri

- Bitmiş ürünler, kullanım alanları ve gereken koruyuculuk seviyesi

- Ekonomik ve çevresel unsurlar.

Yukarıda ki unsurlara bağlı olarak en temel kimyasal temizlik çözümleri,

- Demir fosfat

- Çinko fosfat

- Nano kaplama

A. Demir Fosfat

Yüksek korozyon direnci gerektirmeyen yüzeylere uygulanır. Bu nedenle daha az korozyona maruz kalacak kapalı ortamlarda kullanılan ürünlerin kaplamasında tercih edilir. Çinko fosfat kaplamaya göre banyo sayısı az olduğu için işletme ve yatırım maliyeti daha düşüktür. Sprey yıkama hatlarında püskürtme basıncı 1,5 – 2 bar arasında seçilmelidir. Yağ alma ve demir fosfat banyoları 60°C ±5°C sıcaklık arasındadır. Demir fosfat banyosunun pH değeri 5 ±1 arasında kalacak şekilde takip edilmelidir. İlgili proseste takip edilmesi gereken değerler, sıcaklık, pH, iletkenlik, pompa basıncı, nozullar ve süredir.

Temel olarak proses sıralaması,

- Yağ alma

- Durulama

- Demir fosfat

- Durulama

- Pasivasyon

- DI Durulama

- Kurutma Fırını

B. Çinko Fosfat

Yüksek korozyon direnci gerektiren yüzeylerde kullanılır. Otomotiv, elektronik ve beyaz eşya sektöründe yaygın olarak kullanılan fosfatlama çeşididir. Sprey yıkama hatlarında püskürtme basıncı 1,5 – 2 bar arasında seçilmelidir. Yağ alma banyoları 60°C ±5°C ve çinko fosfat banyosu 50°C ±5°C sıcaklıkta olmalıdır. İlgili proseste takip edilmesi gereken değerler, sıcaklık, pH, iletkenlik, pompa basıncı, nozullar ve süredir.

Temel olarak proses sıralaması:

- Yağ alma

- Yağ alma

- Durulama

- Aktivasyon

- Çinko fosfat

- Durulama

- Pasivasyon

- DI Durulama

- Kurutma Fırını

C. Bonderite (Nano Kaplama)

Fosfat kaplama uygulamalarına göre atık yok denecek kadar azdır. Bu kaplama çeşidinde su kullanımı azalırken, ağır metal içermediği için COD ve BOD yükünü sıfıra indiriyor. Çinko ve demir fosfat banyolarında ki gibi ısınma ihtiyacı olmayacağı için enerji maliyeti ciddi oranda düşmektedir. Atık olmadığı için nozul, filtre ve eşanjörler de tıkanma olmayacağı için temizlik süresi ve bakım maliyetleri de düşmektedir. Nano kaplama proses süresi fosfat kaplamalara göre daha kısadır. Yapılan korozyon testlerinde, demir fosfat ve çinko fosfat korozyon direncini sağladığı görülmektedir.

İlgili proseste takip edilmesi gereken değerler, sıcaklık, pH, iletkenlik, pompa basıncı, nozullar ve süredir.

Temel olarak proses sıralaması:

- Yağ alma

- Durulama

- DI Durulama

- Nano Kaplama

- Durulama

- DI Durulama

- Kurutma Fırını

Yağ Alma Çeşitleri

1. Yağ Alma

Tüm metal parça yüzeylerinde yağ bulunur. Metal yüzeyinde ki bu yağların amacı metali işlem görme aşamasına gelinceye kadarki sürede korozyona karşı korumaktır. Yağ alma işlemi genelde yüzey işlemin birinci sırasında yapılır. Yağı alınan parça pas alma ve fosfat uygulama hazır hale gelir. Yüzeyi yağlı olan metale bu işlemleri uygulamak sağlıklı sonuçlar vermediği gibi asıl sorun boya yapıldıktan sonra ortaya çıkar. Renk farklılıkları, sararma ve boyada açılmalara neden olabilir. Yağ alma süreci alkali, asidik veya nötr olarak yapılabilir. Metalin cinsi, uygulama şekli, yağın cinsi kullanılacak kimyasalasın özeliklerini belirler. Doğru bir yağ almada, yüzeyi ısıtabilme, derinlere nüfuz edebilme, yağı söküp atabilme, yağı parçalayabilme, emülsiye edebilme ve kolayca durulanabilme özellikleri olması istenir. Yağ alma kimyasalları daldırma, püskürtme ve silme yöntemleri ile kullanılır. Yağ alma işlemi bitkisel veya hayvansal yağların sabunlaştırılması, madeni yağların ise emülsiye edilmesi ile gerçekleşir. Yağ alma banyolarında metalin kararmaması ve yüksek miktarda aşınmaması da önemlidir. Dikkat edilecek banyo kontrol parametreleri şunlardır:

- Sıcaklık

- Konsantrasyon

- Toplam Alkalite

- Süre

a. Alkali Yağ Alma

Alkali yağ alma prosesi sıcak ve alkali banyolarda yapılır. Alkali yağ alma kimyasalları %1 – 15 gibi konsantrasyonlarda kullanılır. Konsantrasyondaki bu değişiklik hattın daldırma veya sprey olarak tasarlanmasının yanı sıra yağ miktarında ki farklılıklarından dolayı da değişiklik gösterir. Sprey banyolardaki basınç etkisi kimyasal yüzdesini minimuma indirecektir. Yağ miktarlarındaki yoğunluk kimyasal oranını arttıracaktır. Banyo pH’ı 10 – 13 arasında takip edilir. Sıcaklık, alkali yağ almalarda takip edilmesi gereken en önemli parametredir. Çalışma sıcaklığı 50-95°C arasında değişir. Düşük sıcaklıklarda yapılabilecek aksiyon konsantrasyonu arttırarak süreyi uzatmaktır. Yağ alma banyosuna giren malzemelerin yağı, 5 – 20 dk arasında alınabilir.

b. Asidik Yağ Alma

Asidik Yağ Alma prosesi genelde metal yüzeyinde pas ve tufal bulunan parçalar için kullanılır. Metal yüzeyinden yağ alındığı gibi pas ve tufal de temizlenmiş olur. Bu tip yağ almalar asidik ortamda çalışır. İçeriğinde kesinlikle asit, (fosforik, hidroklorik, sülfürik vs.) ıslatıcılar ve bazen de inhibitörler bulunur. Asidik Yağ Alma banyosunun pH’ı 1 – 2 arasındadır. Banyo sıcaklığı ortam sıcaklığında kullanılabilmesine karşılık, yüksek sıcaklıklarda kullanılarak yağ alma kapasitesini ve de tepkime hızını arttıracaktır. Kimyasal derişimi %5 – 50 arasında kullanılabilir. Derin pas olan metal yüzeyler yüksek derişimli banyolarda temizlenir. Banyo malzemesi kesinlikle asit dayanımı yüksek paslanmaz veya plastik malzemeden imal edilmelidir. Ayrıca asidik yağ alma banyosundan sonra metal yüzey korozyona açık hale gelmektedir. Bu nedenle parçanın bir sonraki proses banyosuna vakit kaybetmeden alınması gerekmektedir.

c. Nötral Yağ Alma

Nötr Yağ Alma kimyasalları genelde sprey yüzey işlem hatlarında kullanılır. Tek olarak kullanıldığı gibi demir fosfat banyolarında yağ alma olarak da kullanılır. pH aralığı 6 – 8 olduğu için etkisi, asidik ve alkali yağ almalara nazaran oldukça azdır. En yaygın kullanım şekli demir fosfat hatlarında yağ alma şeklindedir. Genelde sprey demir fosfat kimyasallarında yağ alıcı bulunur fakat banyo konsantrasyonu düşmeye başladığında nötr yağ almalar ilave edilir. %1 – 2 gibi düşük derişimde kullanılmasının yanında aynı banyoda demir fosfatla birlikte işlem görmesinden dolayı tercih edilir. 50 – 55°C deki sıcaklıklarda çalışması da ayrı bir avantaj sağlar.

Naim UZEL

Makine Mühendisi

Proje Departmanı

Elsisan A.Ş

TR

TR EN

EN